Impianti raffreddamento acqua: aumenta l’efficienza energetica

Nei centri di lavoro moderni, la stabilità termica è un fattore decisivo per precisione, finitura superficiale e durata degli utensili. Gli impianti di raffreddamento ad acqua, spesso basati su chiller dedicati e circuiti idraulici separati, devono garantire temperature costanti con il minimo consumo possibile.

Migliorare l’efficienza energetica significa ridurre i costi operativi, limitare le emissioni e aumentare la disponibilità della macchina grazie a un controllo più stabile del processo. Scopri come fare nell’articolo di oggi.

Setpoint, bilanci termici e controllo fine

Il primo passo è definire correttamente il setpoint del fluido di processo. Una temperatura più bassa del necessario aumenta il lavoro del compressore e i consumi, senza apportare benefici alla qualità. Conviene partire dal fabbisogno reale, calcolando il carico termico del centro di lavoro e delle utenze ausiliarie, per poi impostare una banda di regolazione stretta e coerente con la tolleranza dimensionale richiesta. Un buon controllo del differenziale tra mandata e ritorno riduce i cicli on/off, migliora il COP del chiller e limita gli stress meccanici.

Scambio termico e qualità dell’acqua

L’efficienza energetica degli impianti di raffreddamento passa dallo scambio termico. Scambiatori a piastre incrostati, condensatori sporchi o portate non bilanciate provocano salti termici anomali e fanno lavorare il compressore fuori punto.

La qualità dell’acqua è centrale: trattamenti anticalcare, filtrazione adeguata e controllo di pH e conducibilità mantengono le superfici pulite e proteggono pompe e valvole. Anche la corretta percentuale di glicole, quando necessaria, deve essere verificata per evitare incrementi di viscosità e perdite di rendimento alle basse temperature.

Regolazione elettronica e inverter

L’adozione di valvole di espansione elettroniche, compressori a velocità variabile e pompe con inverter consente di inseguire il carico termico istantaneo, riducendo gli sprechi nelle fasi parziali. La regolazione modulante dei ventilatori, abbinata a sensori di pressione e temperatura ad alta precisione, stabilizza il circuito e limita i picchi di assorbimento. L’integrazione con il CNC o con il sistema MES permette di anticipare le richieste di raffreddamento in base al ciclo di lavorazione, ottimizzando l’energia assorbita per pezzo prodotto.

Free-cooling e recupero di calore

Quando le condizioni climatiche lo consentono, il free-cooling parziale o totale può sostituire il lavoro del compressore utilizzando l’aria esterna per raffreddare l’acqua di processo.

Un dry-cooler correttamente dimensionato, con controllo stagionale dei setpoint, offre risparmi significativi nelle mezze stagioni e di notte. Parallelamente, il recupero di calore sui condensatori può preriscaldare acqua tecnica o ambienti di servizio, trasformando una “perdita” in energia utile e migliorando il bilancio complessivo dell’impianto.

Manutenzione predittiva e monitoraggio dati

Senza una manutenzione degli impianti di raffreddamento strutturata, l’efficienza degrada in silenzio. Il monitoraggio continuo di parametri come EER, assorbimenti, ΔT e pressioni consente di riconoscere derive di performance e programmare interventi mirati.

Analisi periodiche dell’olio compressore e verifiche F-GAS evitano perdite di refrigerante che costano energia e mettono a rischio la conformità normativa. Registrare dati e allarmi in uno storico digitale permette di correlare condizioni ambientali, produzione e consumi, passando da una logica reattiva a una predittiva.

Progettare per il costo totale di proprietà

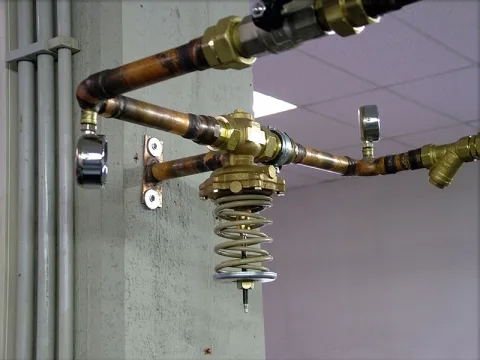

L’efficienza energetica non è solo tecnologia, ma anche scelte di progetto e di layout. Tubazioni corte e ben isolate, separazione idraulica tra circuiti, valvole di bilanciamento e serbatoi di accumulo correttamente dimensionati riducono dispersioni e cicli irregolari.

Nella selezione del chiller conviene considerare non solo la potenza nominale, ma il comportamento a carico parziale, i livelli di rumorosità, la facilità di manutenzione e la disponibilità di ricambi. Un impianto ottimizzato porta a un TCO più basso, maggiore affidabilità e qualità costante delle lavorazioni.

Impianti di raffreddamento acqua: hai bisogno di noi?

Puntare sull’efficienza degli impianti di raffreddamento acqua nei centri di lavoro significa unire setpoint corretti, scambiatori puliti, regolazioni intelligenti, free-cooling e manutenzione predittiva. Il risultato è un processo più stabile, consumi ridotti e una competitività duratura, con benefici tangibili su costi, tempi e qualità del prodotto finito.

I sistemi di raffreddamento Kold ti permettono di risparmiare in maniera evidente l’energia elettrica utilizzata per il raffreddamento di macchinari e ambiente, rendendoli più efficaci termicamente e migliorando le condizioni di lavoro della forza umana.

Scopri di più cliccando qui.